vol.4 ― 皮から革へ ―

私たちの身近にある革は、もともとは動物の皮膚です。動物から採った状態の「皮」を、商品に利用出来る状態に加工された「革」へと変化させる作業が「なめし」であることはお話しましたが、なめし以外にも原皮によってまた革に求める要素によって非常に複雑な工程を最適な方法で組み合わせることでようやく完成します。これらの作業を専門に行う職人や工房を「タンナー」と呼び、製革作業には最適な方法を編み出す膨大な知識はもちろん手間暇や長い時間、そして何よりタンナーの高度な技術と感性が必須なのです。

今回は、タンナーで行われる皮が革になるまでの手順を大きく3つに分けてご紹介いたします。

完成までの3つの手順

― ① なめし準備工程 ―

まず下準備だけでも、これほどの手間がかかるおさらいになりますが、まず牛や馬、羊など革の原料となる皮が腐敗しないように塩漬けや乾燥処理などを施された「原皮」、これが革を作る基となります。その原皮を使って次のステップ「なめし」の工程へと移るわけですが、じつは皮から革に変化させる「なめし」工程に入る前にも複雑な下準備が不可欠。まずはその「なめし準備工程」をご紹介します。

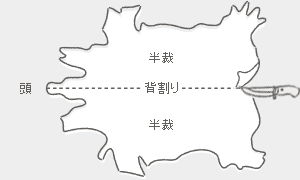

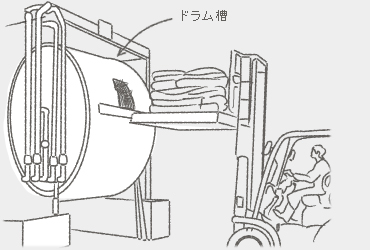

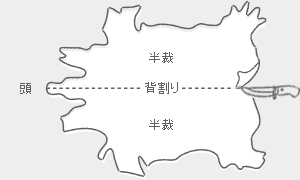

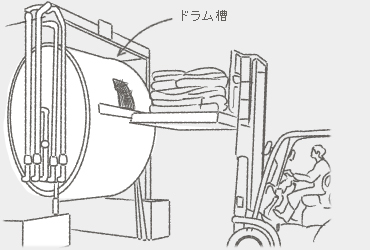

まず、牛や馬と言ったサイズの大きな皮は加工しやすいよう早い段階で背中から左右対称に半分に切って使われます。この作業を「背割り」、背割りで半分に切られた皮を「半裁」と呼びます。次に、専用の機械で皮に付着している肉片や脂肪を除去し、さらにドラム槽(大きな樽)を使用して皮内のコラーゲン繊維をほぐすために石灰乳に浸して残存する毛や脂肪、また皮膚の表皮層を分解除去します。なぜなら、私たちが「革」として使用しているのは皮膚の中の「真皮層」のみなので、余分な組織はここで落としてしまうわけです。

この作業は簡単に説明すると、「革になった時の柔軟性」を得るために必要な工程と言えます。 その後、機械で皮の厚みを銀面(表面)と床面(肉面)の二層に分割し、コラーゲン繊維の絡みをほぐすために先ほどと同様再度石灰乳に浸します。ドラム槽などを使って皮の中に残る石灰を取り除き、次に行う「なめし工程」でなめし剤が浸透しやすい状態にしておきます。また、銀面をなめらかにするため不要なタンパク質も分解除去し、さらになめし剤の吸収に適した状態にする。ここまでがなめしの下準備工程です。

POINT

これらの工程を施した皮は、柔らかいものの腐敗しやすく、乾燥すると硬く変化してしまう状態。つまり、皆さんの思い描く革の感触にはまだまだ程遠く、この後なめしを行うことで腐敗しにくく柔軟性や耐熱性、耐水性といった性質を持つ革へと変化させるのです。ここまでの数々の工程はあくまで「なめし」工程に入る下準備。しかしなめしを行うため、さらには高品質な革を完成させるためには、これらの下処理や準備工程がとても重要なのです。

完成までの3つの手順

― ② なめし工程 ―

革の特性を左右する、いわば製革の根幹ここまでのなめし準備工程を経て、ようやくなめし工程に入ることが出来ます。 まず、①で下処理を施された皮に、なめし剤を浸透させコラーゲンと結合させます。皮革用語でこの作業を「なめす」と言い、この作業を施すことで革に耐熱性や耐久性が生まれます。皆さんお気づきかと思いますがここでようやく「革」になります。つまり、この作業を施す前のものが「皮」、施した後のものを「革」と私たちは区別しています。 ちなみになめしには、フルタンニンなめし・クロムなめし・ヘビーレタンなめしの3種類が代表的です。なめしの種類によって、使用するなめし剤も手法や手順も異なります。どのなめしを施すべきか――そこには原皮の特徴、完成した革に求める要素、時間や技術など様々な要素を総合的に考えて最適な方法を選択するタンナーの高い技術が隠されているのです。 革に見合った最良のなめし方法が施された後、革の中にある余分な水分を絞り出し、この段階で品質検査が行われランク分けされます。シェービングマシンを使って革の肉面を削り、一定の厚さに調節。その後さらに、鞄や靴、衣料などその革を使った商品用途に適した性質の革を作るために、再度合成なめし剤や植物タンニン剤などを使用して目的に応じた特性を与えます。これらが「なめし」の工程です。

POINT

ちなみにAlt81は、皮を革に変化させるまでの②の工程を「なめし」と呼んでいます。出来上がる革の手触りや風合い、特性に大きく影響するなめし工程。だからこそ、商品に使用する革を選ぶ際私たちも非常にこだわるポイントなのです。

完成までの3つの手順

― ③ 仕上げ工程 ―

最後に行うのは、「革に施す化粧」

②でようやく変化した「革」は、最終の仕上げ工程へと進みます。仕上げ工程とは、おもに革の色艶と言った外観や、耐久性や機能性を上げるために施す最終作業を指します。革は人が直接手に触れるものなので、なめらかさや柔らかさと言った風合いの特性が強く求められます。感触以外にも、色や艶など革そのものの見た目にも大きく影響するため肝心です。 仕上げ工程はなめしと同様かなり多くの手順があり、「仕上げ準備工程」を施した後「仕上げ工程」へと移ります。

まず、仕上げ準備工程。染料を使って革を希望の色に染め、油を加えて柔軟性など革の感触に直接影響する特性を与えます。この作業を「染色・加脂」と言います。次に、革の中の余分な水分を絞り取ると同時に、繊維の流れを意識しながら革表面のしわを伸ばして乾燥させます。乾燥は、完成した革のカサカサゴワゴワと言った感触に影響が出るため注意を要します。乾燥を終えた後、再度適当な水分を与えて、革に柔軟性や弾力性を加えるために革を揉みほぐします。ドラムの中に乾燥状態の革を入れて行うこともあります。例えば革をより柔らかくさせたりシボを目立たせるなど、革に求められる要素に応じて行うこの作業を「空打ち」と言います。揉みほぐされた革を再び乾燥させ、再度余分な水分を除去し、機械を使ってサンドペーパーで研磨を行う。ここまでの作業が、仕上げ工程を行うための準備作業です。

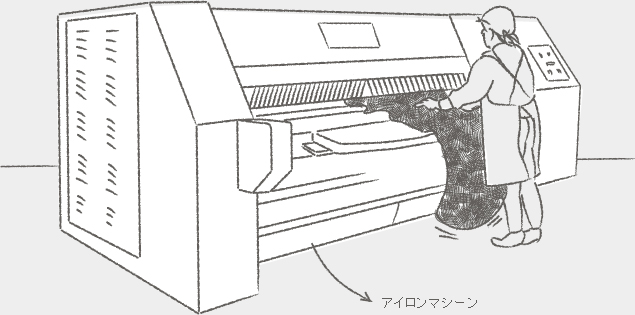

その後、仕上げ工程に入ります。仕上げ方法は革に求められる要素によって施す内容が異なるため一概に一言で説明することが困難ですが、例えば革の表面の美しさを際立たせるために色と艶で表現したり、革の耐久性を得るために顔料を使用して銀面に塗装を行うことがあります。また、機械を使って表面に艶出しを行ったり、革を伸ばしてその上から熱と圧力を与えプレスする「アイロン」という方法を行うことも。必要に応じて革に模様をつけるために型を押す方法が用いられることもあります。

革に求める要素がより引き立つこれらの仕上げ工程を経た後、ようやく革が出来上がります。最後に、海外から輸入された革も、日本国内で使われている「デシ(10㎝×10㎝)」という単位に直して計量し、サイズや色合いなどの品質検査を行われ出荷され、商品に使用できる状態の革が完成します。

POINT

外観や感触を引き立てるために施す仕上げ方法そのものの種類も多いですが、さらには「水に強い革」「使用を重ねても傷が付きにくく経年変化しづらい革」など本来革が持つ特徴と逆の要素を革に求める場合に施される手法も仕上げ方法の一部です。また、仕上げで施した特性をより引き立たせるために、さらに他の仕上げ方法を掛け合わせる場合もあり、非常に多岐に渡っています。最終に行われる仕上げ工程は、言い換えれば「革に施す化粧」。つまり革に求める要素の数だけ仕上げ方法にも種類があるのです。

繰り返し繰り返しこれほど多くの工程を経て、ようやく私たちの身近にある「革」は完成します。通常②のなめしと③の仕上げを行うだけでも、かかる時間は平均3週間。製法によってはさらに多くの時間を要する革もたくさんあります。原皮に最適かつ完成した革に求める要素に近づける方法を選び抜き、掛け合わせ、生み出す。高度な専門技術と品質を見極める厳しい目を持ち合わせる革職人がいてはじめて、高品質な革が完成すると言って過言ではありません。このように仕上がる革の種類が非常に豊富だからこそ、Alt81も商品用途やお客様のイメージに最適な商品製作が出来ます。革の魅力は天然素材であることや風合い、時間とともに馴染む経年変化などはもちろんですが、もしかすると革一枚が完成するまでに施された細やかで緻密な手作業が背景にあることも、革素材に惹かれる理由のひとつではないかと感じています。

vol.4 ― 皮から革へ ―

私たちの身近にある革は、もともとは動物の皮膚です。動物から採った状態の「皮」を、商品に利用出来る状態に加工された「革」へと変化させる作業が「なめし」であることはお話しましたが、なめし以外にも原皮によってまた革に求める要素によって非常に複雑な工程を最適な方法で組み合わせることでようやく完成します。これらの作業を専門に行う職人や工房を「タンナー」と呼び、製革作業には最適な方法を編み出す膨大な知識はもちろん手間暇や長い時間、そして何よりタンナーの高度な技術と感性が必須なのです。今回は、タンナーで行われる皮が革になるまでの手順を大きく3つに分けてご紹介いたします。

完成までの3つの手順

― ① なめし準備工程 ―

まず下準備だけでも、これほどの手間がかかるおさらいになりますが、まず牛や馬、羊など革の原料となる皮が腐敗しないように塩漬けや乾燥処理などを施された「原皮」、これが革を作る基となります。その原皮を使って次のステップ「なめし」の工程へと移るわけですが、じつは皮から革に変化させる「なめし」工程に入る前にも複雑な下準備が不可欠。まずはその「なめし準備工程」をご紹介します。

まず、牛や馬と言ったサイズの大きな皮は加工しやすいよう早い段階で背中から左右対称に半分に切って使われます。この作業を「背割り」、背割りで半分に切られた皮を「半裁」と呼びます。次に、専用の機械で皮に付着している肉片や脂肪を除去し、さらにドラム槽(大きな樽)を使用して皮内のコラーゲン繊維をほぐすために石灰乳に浸して残存する毛や脂肪、また皮膚の表皮層を分解除去します。なぜなら、私たちが「革」として使用しているのは皮膚の中の「真皮層」のみなので、余分な組織はここで落としてしまうわけです。

この作業は簡単に説明すると、「革になった時の柔軟性」を得るために必要な工程と言えます。 その後、機械で皮の厚みを銀面(表面)と床面(肉面)の二層に分割し、コラーゲン繊維の絡みをほぐすために先ほどと同様再度石灰乳に浸します。ドラム槽などを使って皮の中に残る石灰を取り除き、次に行う「なめし工程」でなめし剤が浸透しやすい状態にしておきます。また、銀面をなめらかにするため不要なタンパク質も分解除去し、さらになめし剤の吸収に適した状態にする。ここまでがなめしの下準備工程です。

POINT

これらの工程を施した皮は、柔らかいものの腐敗しやすく、乾燥すると硬く変化してしまう状態。つまり、皆さんの思い描く革の感触にはまだまだ程遠く、この後なめしを行うことで腐敗しにくく柔軟性や耐熱性、耐水性といった性質を持つ革へと変化させるのです。ここまでの数々の工程はあくまで「なめし」工程に入る下準備。しかしなめしを行うため、さらには高品質な革を完成させるためには、これらの下処理や準備工程がとても重要なのです。

完成までの3つの手順

― ② なめし工程 ―

革の特性を左右する、いわば製革の根幹ここまでのなめし準備工程を経て、ようやくなめし工程に入ることが出来ます。 まず、①で下処理を施された皮に、なめし剤を浸透させコラーゲンと結合させます。皮革用語でこの作業を「なめす」と言い、この作業を施すことで革に耐熱性や耐久性が生まれます。皆さんお気づきかと思いますがここでようやく「革」になります。つまり、この作業を施す前のものが「皮」、施した後のものを「革」と私たちは区別しています。

ちなみになめしには、フルタンニンなめし・クロムなめし・ヘビーレタンなめしの3種類が代表的です。なめしの種類によって、使用するなめし剤も手法や手順も異なります。どのなめしを施すべきか――そこには原皮の特徴、完成した革に求める要素、時間や技術など様々な要素を総合的に考えて最適な方法を選択するタンナーの高い技術が隠されているのです。

革に見合った最良のなめし方法が施された後、革の中にある余分な水分を絞り出し、この段階で品質検査が行われランク分けされます。シェービングマシンを使って革の肉面を削り、一定の厚さに調節。その後さらに、鞄や靴、衣料などその革を使った商品用途に適した性質の革を作るために、再度合成なめし剤や植物タンニン剤などを使用して目的に応じた特性を与えます。これらが「なめし」の工程です。

POINT

ちなみにAlt81は、皮を革に変化させるまでの②の工程を「なめし」と呼んでいます。出来上がる革の手触りや風合い、特性に大きく影響するなめし工程。だからこそ、商品に使用する革を選ぶ際私たちも非常にこだわるポイントなのです。

完成までの3つの手順

― ③ 仕上げ工程 ―

最後に行うのは、「革に施す化粧」

②でようやく変化した「革」は、最終の仕上げ工程へと進みます。仕上げ工程とは、おもに革の色艶と言った外観や、耐久性や機能性を上げるために施す最終作業を指します。革は人が直接手に触れるものなので、なめらかさや柔らかさと言った風合いの特性が強く求められます。感触以外にも、色や艶など革そのものの見た目にも大きく影響するため肝心です。 仕上げ工程はなめしと同様かなり多くの手順があり、「仕上げ準備工程」を施した後「仕上げ工程」へと移ります。

まず、仕上げ準備工程。染料を使って革を希望の色に染め、油を加えて柔軟性など革の感触に直接影響する特性を与えます。この作業を「染色・加脂」と言います。次に、革の中の余分な水分を絞り取ると同時に、繊維の流れを意識しながら革表面のしわを伸ばして乾燥させます。乾燥は、完成した革のカサカサゴワゴワと言った感触に影響が出るため注意を要します。乾燥を終えた後、再度適当な水分を与えて、革に柔軟性や弾力性を加えるために革を揉みほぐします。ドラムの中に乾燥状態の革を入れて行うこともあります。例えば革をより柔らかくさせたりシボを目立たせるなど、革に求められる要素に応じて行うこの作業を「空打ち」と言います。揉みほぐされた革を再び乾燥させ、再度余分な水分を除去し、機械を使ってサンドペーパーで研磨を行う。ここまでの作業が、仕上げ工程を行うための準備作業です。

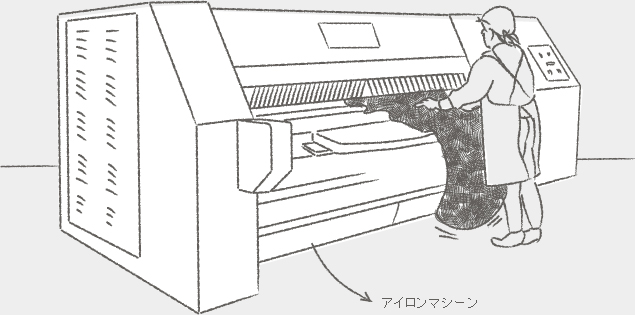

その後、仕上げ工程に入ります。仕上げ方法は革に求められる要素によって施す内容が異なるため一概に一言で説明することが困難ですが、例えば革の表面の美しさを際立たせるために色と艶で表現したり、革の耐久性を得るために顔料を使用して銀面に塗装を行うことがあります。また、機械を使って表面に艶出しを行ったり、革を伸ばしてその上から熱と圧力を与えプレスする「アイロン」という方法を行うことも。必要に応じて革に模様をつけるために型を押す方法が用いられることもあります。

革に求める要素がより引き立つこれらの仕上げ工程を経た後、ようやく革が出来上がります。最後に、海外から輸入された革も、日本国内で使われている「デシ(10㎝×10㎝)」という単位に直して計量し、サイズや色合いなどの品質検査を行われ出荷され、商品に使用できる状態の革が完成します。

POINT

外観や感触を引き立てるために施す仕上げ方法そのものの種類も多いですが、さらには「水に強い革」「使用を重ねても傷が付きにくく経年変化しづらい革」など本来革が持つ特徴と逆の要素を革に求める場合に施される手法も仕上げ方法の一部です。また、仕上げで施した特性をより引き立たせるために、さらに他の仕上げ方法を掛け合わせる場合もあり、非常に多岐に渡っています。最終に行われる仕上げ工程は、言い換えれば「革に施す化粧」。つまり革に求める要素の数だけ仕上げ方法にも種類があるのです。

繰り返し繰り返しこれほど多くの工程を経て、ようやく私たちの身近にある「革」は完成します。通常②のなめしと③の仕上げを行うだけでも、かかる時間は平均3週間。製法によってはさらに多くの時間を要する革もたくさんあります。原皮に最適かつ完成した革に求める要素に近づける方法を選び抜き、掛け合わせ、生み出す。高度な専門技術と品質を見極める厳しい目を持ち合わせる革職人がいてはじめて、高品質な革が完成すると言って過言ではありません。

このように仕上がる革の種類が非常に豊富だからこそ、Alt81も商品用途やお客様のイメージに最適な商品製作が出来ます。革の魅力は天然素材であることや風合い、時間とともに馴染む経年変化などはもちろんですが、もしかすると革一枚が完成するまでに施された細やかで緻密な手作業が背景にあることも、革素材に惹かれる理由のひとつではないかと感じています。